포장공사 시공계획서

2011. 08

000현장 |

목 차

1. 공 사 현 황 1

1.1 공 사 개 요 1

1.2 공 사 위 치 2

1.3 평면도, 대표단면도 2

1.4 예정 공정표 8

1.5 현장 조직도 9

2. 시공 상세계획 10

2.1 인원 및 장비투입 계획 10

2.2 포장시공계획 11

2.3 품질관리계획 22

2.4 환경관리계획 31

2.5 안전관리계획 33

1. 공 사 현 황

1.1 공 사 개 요

공 사 명 :

공 사 명 :

공 사 기 간 : 2011년 07월 ~ 2012년 05월

공 사 기 간 : 2011년 07월 ~ 2012년 05월

시공회사 및 협력회사

시공회사 및 협력회사

- 시공회사 :

- 협력회사 :

주 요 공 사

주 요 공 사

공 종 | 단위 | 규 격 | 본 선 | 사장교 | 접속교 | 00IC 1교 | 00IC 2교 | 00교 |

보조 기층 | ㎥ | T=20㎝ | 6,903 | - | - | - | - | - |

프라임 코팅 | ㎡ (D/M) | RSC-3 | 35,621 (136) | - | - | - | - | - |

텍코팅 | ㎡ (D/M) | RSC-4 | 46,238 (71) | 21,640 (33) | 14,598 (22) | 3,231 (7) | 2,551 (5) | 954 (2) |

기 층 | ㎡ (TON) | T=16㎝ | 23,524 (8,906) | - | - | - | - | - |

중간층 | ㎡ (TON) | T= 7㎝ | 23,119 (3,862) | - | - | - | - | - |

표 층 | ㎡ (TON) | T= 5㎝ | 22,120 (2,639) | - | - | - | - | - |

|

| T= 5㎝ (SBS PMA) | 885 (105) | 14,426 (2,755) | 9,732 (1,858) | 4,847 (617) | 3,826 (487) | 1,432 (182) |

1.2 공 사 위 치

1.3 평면도, 표준단면도

1.4 예정 공정표

7일 |

7일 |

3일 |

2일 |

3일 |

5일 |

10일 |

10일 |

공 종 | 규 격 | 2011년 8월 | 2012년 1월 | 2012년 2월 | 2012년 3월 | 비 고 | ||||||||||||||||||||

5 | 10 | 15 | 20 | 25 | 30 | 5 | 10 | 15 | 20 | 25 | 30 | 5 | 10 | 15 | 20 | 25 | 29 | 5 | 10 | 15 | 20 | 25 | 30 | |||

차선전환 (본선,중로,001교) | 기층,중간층,표층 SBS-PMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

본선 | 기층,중간층,표층 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

중2-38호선 2구간 | 기층,중간층,표층 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

사장교 | SBS-PMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

접속교 | SBS-PMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

00IC 1교 | SBS-PMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

00IC 2교 | SBS-PMA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

`00교 | SBS-PMA | ` |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.5 현장 조직도

00건설(주)

00건설(주)

|

|

|

| 현장소장 |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 안전관리자 |

| |

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| 부소장 |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

설계팀 |

| 공무팀 |

| 공사팀 |

| 품질팀 |

| 관리팀 | |

|

| ||||||||

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| 협력업체 00건설(주) |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 시공팀 12명 |

|

|

|

| |

2. 인원 및 장비투입 계획

인원 투입계획

인원 투입계획

구 분 | 직 종 | 단 위 | 출 력 인 원 | 비 고 |

포 장 공 | 특 공 | 인 | 5 | |

보 통 인 부 | 인 | 4 | ||

신 호 수 | 인 | 2 |

장비 투입계획

장비 투입계획

구 분 | 장 비 명 | 규 격 | 단위 | 투 입 대 수 | 비 고 |

골재포설 | Back Hoe (타이어) | 0.6 ㎥ | 대 | 1 | 골 재 포 설 |

Dump Truck | 15 Ton | 대 | 1 | 골 재 소 운 반 | |

G r a d e r | 3.6 M | 대 | 1 | 골 재 포 설 | |

진 동 R o l l e r | 10 Ton | 대 | 1 | 골 재 다 짐 | |

진 동 R o l l e r | 1 Ton | 대 | 1 | 골 재 다 짐 | |

타이어 Roller | 15 Ton | 대 | 1 | 골 재 다 짐 | |

살 수 차 | - | 대 | 1 | 다 짐 살 수 | |

포 장 공 | D i s t r i b u t o r | 4,000 L | 대 | 1 | 유 제 살 포 |

F i n i s h e r | 5 M | 대 | 1 | 아 스 콘 포 설 | |

Machdam Roller | 10 Ton | 대 | 1 | 1 차 전 압 | |

Tandem Roller | 8 Ton | 대 | 1 | 2 차 전 압 | |

타이어 Roller | 15 Ton | 대 | 1 | 마 무 리 전 압 | |

바 브 켓 | 66 HP | 대 | 1 | 마무리정리, 청소 |

3. 포장시공계획

포장작업절차

포장작업절차

노상포설 및 다짐 | ||||

보 조 기 층 | ||||

프 라 임 코 팅 | ||||

기 층 포 장 | ||||

택 코 팅 | ||||

중 간 층 포 장 | ||||

택 코 팅 | ||||

완 성 면 검 측 | 표 층 포 장 | |||

보조기층

보조기층

- 혼합된 보조기층 재료는 입도가 균일하여야 하며, 소정의 함수비를 갖고 있어 재료의 저장, 운반

및 포설중 재료분리가 일어나지 않도록 시공한다.

- 보조기층 재료의 포설은 다짐후의 1층 두께가 20cm 넘지 않도록 한다.

- 다짐장비는 계획서상에 기재된 기종을 사용하여야 한다.

- 부설, 다짐작업은 OMC ±2% 범위 내에서 작업한다.

- 다짐은 KS F 2312 다짐방법으로 구한 최대 건조밀도 95% 이상의 밀도로 시공한다.

- 보조기층의 완성면은 계획고 보다 3㎝ 이상 차이가 나지 않게 시공하며, 완성두께는 설계두께

로부터 -5% ,+10% 이내의 증감이 없게 시공한다.

프라임 코팅

프라임 코팅

- 코팅전 보조기층 면상태를 확인하고 L형측구, 경계석, 기타 구조물 등 포장완성 후 노출된 부위가

AP에 묻지 않도록 시공한다.

- 프라임 코팅은 표면이 먼지가 나지 않을 정도로 잘 건조시킨 후 시공하여야 하며, 기온이 10℃

이하일 때는 감독원의 승인을 받아 시공한다.

- 혼합물 포설에 있어서 하층표면이 젖어있거나, 작업중 비가 오는 경우는 작업을 중지한다.

- 역청재료를 균일하게 살포할 수 있는 아스팔트 디스트리뷰터를 사용하고, 출입이 곤란한 협소한

곳에는 엔진 스프레이어 또는 핸드 스프레이어를 사용한다.

- 프라임 코팅을 시공할 표면은 시공전에 약간의 습윤상태로 하여 감독원의 승인을 받아 시공하고,

역청재의 침투를 방해하는 이물질이 있을 경우 파워브롬( Power Broom) 등으로 제거한다.

- 기층표면이 과도하게 건조되어 먼지가 일어나면 프라임 코팅 시공전에 소량의 살수를 가하고 난 후 시공 한다.

- 프라임 코팅은 1.0~2.0ℓ/㎡ 살포 후 24시간 (RSC) 이상 양생시킨다.

- 역청재 살포 24시간 경과 후 적게 살포된 부분은 추가로 살포하고, 과다하게 살포되어 흡수가

되지 않으면 표면에 모래를 살포하여 흡수시키고 바로 제거토록 한다.

- 프라임 코팅 이음부는 과소 또는 과다하게 살포가 되지 않도록 하여 시공한다.

- 역청재를 살포 후에는 손상이 되지 않도록 유지관리 하여야 한다.

택 코팅

택 코팅

- 택 코팅 표면이 먼지가 나지 않을 정도로 잘 건조된 후 시공 하여야 하며 , 기온이 5℃ 이하일

때는 감독원의 승인을 받아 시공한다.

- 혼합물 포설에 있어서 하층표면이 젖어있거나, 작업중 비가 오는 경우는 작업을 중지한다.

- 일몰 후 역청재를 살포할 경우는 감독원의 승인을 받아 시공한다.

- 작업장에 인접한 콘크리트포장, 보도 , 연석, 기층 또는 기타 시설물에 역청재가 묻지 않도록 보호

조치한다.

- 역청재료를 균일하게 살포할 수 있는 아스팔트 디스트리뷰터를 사용하고, 출입이 곤란한 협소한

곳에는 엔진 스프레이어 또는 핸드 스프레이어를 사용한다.

- 택 코팅 시공전에 포설바닥의 다져진 상태, 장비의 이상 유무, 바닥면의 청소상태 등에 대한

감독원의 승인을 받아 시공한다.

- 시공할 포장면은 뜬 돌, 먼지 기타 유해물질을 제거하고 시공한다.

- 역청재 살포후 즉시 타이어 롤러로 균일하게 살포되지 못한 부분은 수정하고 과다살포하여

포장에 유해하다고 판단되면 역청재를 제거하고 재시공한다.

- 유화 아스팔트는 살포를 용이하게 하기 위하여 가수하여 희석할 수 있으며 , 이때 가수량은 10%

이하로 하여 시공한다.

- 역청제를 살포 후에는 손상이 되지 않도록 유지관리 하여야 한다.

- 택코팅에 사용되는 역청재의 사용량은 0.2~0.6ℓ/㎡ 살포하고, 과잉살포가 되지 않도록 한다.

아스팔트 기층포장

아스팔트 기층포장

- 아스팔트 혼합물의 포설에 사용하는 피니셔는 도면에 표시한 선형, 구배 및 크라운에 일치되도록

깔 수 있는 자주식 장비로서 라인센서를 부착한 장비를 사용한다.

- 피니셔는 혼합물을 평탄하게 깔 수 있는 호퍼, 깔기 스크류, 조절 스크리드 및 탬터를 장치한

것으로 혼합물의 공급량에 따라 작업속도를 조절할 수 있는 장비를 사용한다.

- 다짐장비는 8Ton 이상의 머케덤 롤러와 6Ton 이상의 2축식 텐덤 롤러 및 10Ton 이상의 타이어

롤러를 투입한다.

- 혼합물 포설을 시작하기 전에 포설바닥의 다져진 상태, 장비의 이상 유무(예열, 스크리드 수평,

스크리드 하부면 청소, 다짐 작동상태)를 점검하고, 사전준비 조치한다.

- 공사착수 전에 충분한 계획을 세워(작업공정, 하루 포설할 아스콘량, 운반 및 포설 인원배치,

포설구역, 이음위치, 이음처치 방법) 감독원의 승인을 받아 시공한다.

- 프라임 코팅 후 24시간 이내에 아스팔트 혼합물을 포설하지 아니한다.

- 혼합물 포설은 다짐 후 1층의 두께가 10㎝를 넘지 않도록 균일하게 포설한다.

- 깔기작업은 연속적으로 실시하며, 피니셔의 속도는 혼합물 두께와 종류에 따라 조정한다.

스크리드는 작업을 시작할 때 수시로 가열하여 시공한다.

- 편구배 구간에서는 도로중심선에 평행하게 노면이 낮은 곳에서 높은 곳으로 깔아야 하고, 직선

구간에서는 도로중심선에 평행하게 길어깨 쪽에서 도로중심선 쪽으로 깔아야 하며, 종단방향은

낮은 쪽에서 높은 곳으로 포설한다.

- 평탄성 확보를 위해 센서로 두께조절시 여러번 나누어 조절하고, 센서감도보다 포설속도가

빠르지 않게 작업한다.

- 교량 Joint 부위는 포설전에 모래 등을 채워 혼합물이 혼합되지 않도록 하고, Joint 시공은 될수록

Line Marking 위치에 둔다.

- 다짐밀도는 기준밀도의 96% 이상으로 다져야 하며, 다짐장비의 접근이 어려운 곳은 인력으로

시행한다.

- 다짐작업중 롤러의 다짐선을 갑자기 변경하거나, 방향을 바꿔 포설한 혼합물의 이동이 생기지

않도록 하여야 하며 방향 전환은 안정된 노면 위에서 실시한다.

- 다짐 후 다짐 장비를 포장면에 세워두지 않아야 하고, 포장면이 완전히 안정될 때 까지는 어떠한 것도 진입하지 않도록 한다.

- 포장의 이음부분은 외형상 눈에 띄지 않도록 정밀히 시공한다.

- 세로이음, 가로이음 및 구조물의 접속면은 깨끗이 청소를 실시하고 역청재를 바른후 시공한다.

가로이음 위치는 1M 이상, 세로이음 위치는 0.15M 이상 어긋나도록 시공한다.

- 마무리한 기층의 완성된 면은 어느 방향으로나 3M 직선자로 도로 중심선에 직각 또는 평행으로

측정하여 가장 들어간 곳이 3㎜ 이상이 되지 않도록 시공한다.

- 완성된 두께는 설계두께보다 10% 이상 초과하거나 5% 이상 부족시공이 되지 않도록 시공한다.

- 최종전압이 완료되면서 최소한 24시간동안, 포장 표면온도가 최소한 50℃ 이하로 내려갈 때

까지는 표면 위에 차량통행을 허용하지 않도록 유지한다.

아스팔트 중간층포장

아스팔트 중간층포장

- 기상조건

아스팔트 혼합물은 깔은 표면이 습윤되어 있거나 불결할 때, 또한 비가 내리거나 안개가 낀 날은

시공하지 않아야 한다. 시공중 비가 내리기 시작하면 즉시 작업을 중지하고 감독원의 지시를

따라야 한다. 깔은 표면이 얼어있을 때는 아스팔트 혼합물을 깔아서는 안되며, 기온이 5℃ 이하일

때는 시공하여서는 안된다.

- 깔기

• 프라임 코팅이나 택 코팅이 충분히 양생되기 전에는 혼합물을 깔아서는 안된다.

• 시방온도보다 20℃ 이상 낮을 경우에는 감독원의 별도지시가 없는 한 그 혼합물을 폐기하여야

한다.

• 아스팔트 중간층은 1층의 다짐후의 두께가 7~10㎝ 범위에 들도록 깔아야 한다.

• 깔기작업의 작업도중 오랫동안 중단되었을 때는 혼합물이 깔기 및 다짐에 적합한 온도 이하로

식어서 완성면의 평탄성이 좋지 않거나 다짐밀도가 적어지므로 깔기작업이 연속적으로 되어야

한다.

• 플랜트의 생산능력에 맞추어 깔기속도를 조정하여야 하며, 연속적인 깔기작업이 가능토록

운반계획을 면밀히 수립하여야 한다.

• 혼합물은 깔기 스크류 깊이의 ⅔ 이상 차 있도록 호퍼에 충분히 공급하여야 한다. 이때 호퍼의

조정문은 스크류와 피이더가 85%이상 작동되도록 조절되어야 한다.

• 피니셔의 속도는 혼합물 깔은 두께와 종류에 따라 조정하며 스크리드는 작업을 시작할 때

수시로 가열하여야 한다.

• 편구배가 있는 구간에서는 도로 중심선에 평행하게 노면이 낮은 곳에서 높은 곳으로 깔아야

한다.

• 직선구간에서는 도로 중심선에서 평행하게 갓길 쪽에서 도로중심선 쪽으로 깔아야 하며, 종단

방향은 낮은 곳에서 높은 곳으로 깔아야 한다.

• 피니셔 뒤에는 삽과 레이크 인부를 고정배치하여 피니셔 마무리가 불완전한 곳을 수정하여

나가야 한다.

• 까는중에 혼합물의 재료분리가 생길경우에는 피니셔 운행을 즉시 중지하고 원인조사를 하여

불량부분을 보수하여야 한다.

• 기계깔기가 불가능한 곳에서는 인력깔기를 하여야 하며 이때 재료분리 현상이 일어나지 않도록

주의해야 한다.

• 이미 완성된 포장층에는 감독원의 승인을 받아 택 코팅을 실행한 후 혼합물을 깔아야 한다.

• 혼합물의 온도는 110℃ 이상으로 하고 기온이 5℃ 이하일 때는 한냉기 포설에 준하여 포설하며

동절기에 있어 기온이 5℃ 이상이라도 바람이 강하게 불 때는 이와 동일하게 포설한다.

- 다짐

• 다짐장비는 8Ton 이상의 머케덤 롤러와 6Ton 이상의 2축식 텐덤 롤러 및 10Ton 이상의

타이어 롤러를 구비하여야 한다. 롤러의 전, 후진 방향전환 시 노면에 충격을 가하지 않는

자주식으로서 혼합물이 바퀴에 부착되지 않도록 바퀴에 물을 공급하는 장치가 구비되어 있어야 한다.

• 혼합물을 깔은 후 균일하게 그리고 충분히 다짐을 실시하여야 하며, 롤러 다짐이 불가능한

곳에서는 수동 탬퍼로서 충분히 다져야 한다.

• 다짐작업에 사용할 롤러의 대수, 조합 다짐횟수 등은 사전 계획된 내용으로 시행한다.

• 1차 다짐은 혼합물이 변위를 일으키거나 헤어크랙이 생기지 않을 한도에서 가능한 높은 온도

(110~140℃)에서 실시한다.

• 혼합물 깔기 후 롤러 하중에 의하여 이동하지 않을 정도로 안정되면 즉시 롤러를 투입하여

다짐을 시행한다.

• 머케덤 롤러로 초기다짐을 실시한 후 횡단면의 양호도를 검사하여야 하며 불량한 곳이 발견

되면 감독원의 지시에 따라 혼합물의 가감을 수정하여야 한다.

• 다짐작업중 롤러의 다짐선을 갑자기 변경하거나 방향을 바꿔 깔은 혼합물의 이동이 생기도록 하여서는 안된다.

• 롤러의 방향전환은 안정된 노면위에서 하여야하며 깔은 혼합물이 이동되었으면 레이크로

다짐전 상태로 만들어 다시 다짐을 실시하여야 한다.

• 2차 다짐(70~90℃)에서 1차 다짐에 이어 실시하고 마무리 다짐(60℃)은 롤러 자국이

없어지도록 실시한다.

• 다짐이 끝났다 하더라도 완전히 안정될 때 까지는 롤러 등 중장비를 포장면에 세워 두어서는

안된다.

• 다짐밀도는 기준밀도의 최소 96%의 밀도이어야 한다.

• 다짐작업후 24시간 이내에는 감독원의 승인 없이 교통을 소통시켜서는 안된다.

• 다짐 초기에 혼합물의 안정상태가 나쁘게 된 경우는 1차 다짐온도가 너무 높거나 입도,

아스팔트량이 적절하지 않은지 등을 검토한다.

• 헤어크렉이 많이 나타난 경우는 혼합물 배합의 부적정, 롤러의 전압과다, 다짐온도의 고온

등을 점검한다.

• 진동롤러로 다질 때 다짐속도가 너무 빠르면 요철이나 파형이 생기고, 너무 느리면 과다짐이

될 수 있기 때문에 최적속도로 다진다.

- 세로이음, 가로이음 및 구조물의 접속면은 깨끗이 청소를 실시하고 역청재를 바른후 시공한다.

가로이음 위치는 1M 이상, 세로이음 위치는 0.15M 이상 어긋나도록 시공한다.

- 마무리한 기층의 완성된 면은 어느 방향으로나 3M 직선자로 도로 중심선에 직각 또는 평행으로

측정하여 가장 들어간 곳이 3㎜ 이상이 되지 않도록 시공한다.

아스팔트 표층포장

아스팔트 표층포장

- 아스팔트 혼합물의 포설에 사용하는 피니셔는 도면에 표시한 선형, 구배 및 크라운에 일치되도록

깔수 있는 자주식 장비로서 라인센서를 부착한 장비를 사용한다.

- 피니셔는 혼합물을 평탄하게 깔수있는 호퍼, 깔기 스크류, 조절 스크리드 및 탬터를 장치한

것으로 혼합물의 공급량에 따라 작업속도를 조절할 수 있는 장비를 사용 한다.

- 다짐장비는 8Ton 이상의 머케덤 롤러와 6Ton 이상의 2축식 텐덤 롤러 및 10Ton 이상의 타이어 롤러를 투입한다.

- 혼합물 포설을 시작하기 전에 포설바닥의 다져진 상태, 장비의 이상 유무(예열, 스크리드 수평,

스크리드 하부면 청소, 다짐 작동상태)를 점검하고, 사전준비 조치한다.

- 공사착수 전에 충분한 계획을 세워(작업공정, 하루 포설할 아스콘량, 운반 및 포설, 인원배치,

포설구역, 이음위치, 이음처치방법, 과속방지턱 , 부대시설계획) 감독원의 승인을 받아 시공한다.

- 기상이 다음 상태일 때는 시공을 금지한다.

• 표면이 습윤상태거나 얼어있을 때

• 기온이 5℃ 이하

• 안개가 심하게 끼었을 때

- 혼합물 포설은 다짐후 1층의 두께가 7㎝를 넘지 않도록 균일하게 포설한다.

- 깔기작업은 연속적으로 실시하며, 피니셔의 속도는 혼합물 두께와 종류에 따라 조정하며,

스크리드는 작업을 시작할 때 수시로 가열하여 시공한다.

- 편구배 구간에서는 도로중심선에 평행하게 노면이 낮은 곳에서 높은 곳으로 깔아야 하고, 직선

구간에서는 도로중심선에 평행하게 길어깨 쪽에서 도로중심선 쪽으로 깔아야 하며, 종단방향은

낮은 쪽에서 높은 곳으로 포설 한다.

- 피니셔의 호퍼에 혼합물을 넣기 전에 그 품질을 확인하고, 혼합물의 재료분리를 적게 하기위해

덤프 혼합물 투입시 충격을 최소화 하며, 1차 덤프에서 덜어내는 모양으로 쏟은 후 2차는 수평

으로 혼합물이 내려오도록 하여 플로우에 조세립자가 분리되지 않도록 한다.

- 혼합물은 호퍼내의 충분한 양이 있도록 ,스크류 스프레다 양단에 스크류 깊이의 ⅔까지 있도록

한다.

- 포설중 피니셔의 스크리드에 부착되어 있는 템퍼(Tamper)는 계속 작동하여 혼합물이 다져지도록

한다.

- 평탄성 확보를 위해 피니셔는 가급적 일정한 속도로 연속적으로 운전하며, 작업의 시작 3~5M

사이는 설치가 안정되지 않으므로 수정작업을 반복하여 시공하여야 한다.

- Thickness controller로 포설두께를 조정할 때 한꺼번에 조정하면 평탄성이 나빠지므로 여러번

나누어 조정한다. (¼ 회전씩 조정)

- 스크리드 조정원은 Thickness Gauge를 사용해 포설두께를 수시로 확인 점검한다.

- 포설중에 혼합물의 재료분리가 생길 경우에는 피니셔의 운행을 중단하고 수정 또는 제거 후

재포설하여 시공한다.

- 포설작업 중에 비가 내리면 작업을 중단하고 포설된 부분을 조속히 다짐하여 마무리한다.

- 다짐밀도는 기준밀도의 96% 이상으로 다져야 하며, 다짐장비의 접근이 어려운 곳은 인력으로

시행한다.

- 다짐작업 중 롤러의 다짐선을 갑자기 변경하거나, 방향을 바꿔 포설한 혼합물의 이동이 생기지

않도록 하여야 하며 방향전환은 안정된 노면위에서 실시한다.

- 다짐 후 다짐장비를 포장면에 세워두지 않아야 하고 포장면이 완전히 안정될 때 까지는 어떠한

것도 진입하지 않도록 한다.

- 1차 전압은 혼합물이 변위를 일으키거나, 헤어크랙이 생기지 않을 고온에서 다진다. (혼합물온도

110~140℃)

- 2차 전압은 1차 다짐의 연속으로 소정의 밀도가 나올 수 있도록 다진다. (혼합물 온도 70~ 90℃)

- 마무리 전압은 롤러 자국이 생기지 않을 때까지 다진다. (혼합물의 온도 60℃)

- 1차 다짐시 헤어크랙(Har Crack)이 발생하면 롤러의 전압력이나 타이어의 공기압을 낮추어 다짐

하며, 혼합물의 온도가 다소 낮아질 때 전압한다.

- 다짐 시 유의사항

• 이음부(Joint )부터 전압한다.

• 낮은 곳에서 높은 곳으로 전압한다.

• 롤러의 구동륜 폭의 절반정도 겹치도록 다진다.

• 외연부 다짐은 롤러의 차륜을 연단부로부터 5~10㎝ 튀어나오게 하여 다진다.

• 피니셔와 롤러의 거리는 항상 1~2M 간격을 유지하며, 급격한 전후진 조작을 하여선 안된다.

- 포장의 이음부분은 외형상 눈에 띄지 않도록 정밀히 시공한다.

- 세로이음, 가로이음 및 구조물의 접속면은 깨끗이 청소하고 역청재를 바른 후 시공하고, 가로

이음위치는 1M 이상, 세로 이음위치는 0.15M 이상 어긋나도록 시공한다.

- 일일 마무리(이음부)위치에서는 소요두께를 확보할 수 있는 각목을 설치하여 마무리 하고 익일

포설시 각목을 제거하고 역청재 살포 후 시공한다.

- 포장의 평탄성은 일반도로 본선은 Pr=10㎝/㎞ 이하, 교량 접속부 Pri=20㎝/㎞ 이하로 시공

평탄성을 확보한다.(확장 및 시가지 본선 Pri=16㎝/㎞, 교량 접속부 Pri=24㎝/㎞ 이하)

- 마무리한 기층의 완성된 면은 어느 방향으로나 3M 직선자로 도로중심선에 직각 또는 평행으로

측정하여 가장 들어간 곳이 3㎜ 이상이 되지 않도록 시공한다.

- 완성된 두께는 설계두께보다 10%이상 초과하거나 5% 이상 부족시공이 되지 않도록 시공한다.

- 최종전압이 완료되면서 최소한 24시간 동안, 포장 표면온도가 최소한 50℃ 이하로 내려갈 때

까지는 표면위에 차량통행을 허용되지 않도록 유지한다.

4. 품질관리계획

보조기층 (SB-2)

보조기층 (SB-2)

- 재료는 견고하고 내구적인 쇄석, 자갈, 모래, 슬레그 등으로 점토덩어리 유기물, 먼지 등 기타

유해물을 함유하지 않은 재료로서 외형은 비교적 균일한 형상을 갖고 있어야 한다.

구 분 | 시 험 방 법 | 기 준 | 비 고 |

마 모 감 량 (%) | KS F 2508 | 50 이 하 |

|

소 성 지 수 | KS F 2304 | 6 이 하 |

|

액 성 한 계 (%) | KS F 2303 | 25 이 하 |

|

수정 CBR치 (%) | KS F 2320 | 30 이 상 |

|

모 래 당 량 (%) | KS F 2340 | 25 이 상 |

|

[ 보조기층 재료시험 및 기준 ]

입도번호 | 통 과 중 량 백 분 율 (%) | 비 고 | |||||||

75.0 ㎜ | 53.0 ㎜ | 37.5 ㎜ | 19.0 ㎜ | 4.75 ㎜ | 2.0 ㎜ | 425 ㎛ | 75 ㎛ | ||

SB - 1 | 100 | - | 70~100 | 50~ 90 | 30~65 | 20~55 | 5~25 | 2~10 |

|

SB - 2 | - | 100 | 80~100 | 55~100 | 30~70 | 20~55 | 5~30 | 2~10 |

|

[ 보조기층 재료의 입도 표준 ]

- 재료 관리

• 입경별로 분리저장, 혼입방지를 위한 칸막이 및 이물질 혼입여부 확인.

• 소성변형 방지를 위한 골재 합성입도 #4㎜ 이하 체의 통과율이 시방입도 범위 중 중앙값

이하 관리.

• 비에 젖은 골재의 건조기간을 감안하여 2~3일간 생산이 중단되지 않도록 우수침입으로 부터

보호될 수 있는 야적장 덮게 설치.

유화아스팔트

유화아스팔트

- 재료관리

• 역청재료는 KS M 2203 RSC-3, RSC -4 또는 동등 이상의 재료를 사용한다.

• 역청재료는 제조 후 60일이 넘는 것을 사용해선 안된다.

종 별 | 시 험 종 목 | 시 험 방 법 | 시 험 빈 도 | 비 고 |

유 화 아 스 팔 트 | KS M 2203 에 규정된 시험항목 | KS M 2203 | 제 조 회 사 별 |

|

제품 규격마다 | ||||

반 입 시 마 다 |

[ 유화아스팔트 품질관리 시험 ]

아스팔트 기층

아스팔트 기층

- 재료의 품질 기준

• 도로 포장용 아스팔트는 KS M 2201에서 규정한 제품 이상이어야 한다.

• 포장용 골재는 KS F 2357에 적합한 것으로 한다.

• 골재는 단단하고 강하며 내구적이고, 부착물이 없어야 하고 점토나 실트 그 밖의 해로운

물질이 함유되지 않은 것으로 한다.

구 분 | 시 험 방 법 | 기 준 | 비 고 |

마 모 감 량 (%) | KS F 2508 | 40 이 하 |

|

흡 수 율 (%) | KS F 2503 | 3.5 이 하 |

|

안정성 (%) : 황산나트륨 사용 | KS F 2507 | 12 이 하 | 5회 반복 시험 |

피막박리시험에 의한 피복면적 (%) | KS F 2355 | 95 이 상 |

|

표 면 건 조 비 중 | KS F 2503 | 2.5 이 상 |

|

[ 역청혼합물에 사용되는 골재의 품질 ]

• 채움재는 KS F 3501에 적합한 것이어야 한다.

• 채움재는 석회석, 포틀랜드시멘트, 기타 적합한 광물의 분말로서 먼지, 진흙 , 유기물, 덩어리

미립자 등의 해로운 물질이 함유되지 않은 재료이어야 한다.

체 의 공 칭 치 수 | 통 과 중 량 백 분 율 ( % ) | 비 고 |

600 ㎛ ( No. 30 ) | 1 0 0 |

|

300 ㎛ ( No. 50 ) | 9 5 이 상 |

|

150 ㎛ ( No. 100 ) | 9 0 이 상 |

|

75 ㎛ ( No. 200 ) | 체의 공칭치수 70 이상 |

|

[ 채움재의 입도 기준 ]

• 아스팔트 혼합물은 믹서에서 배출시 혼합물의 온도는 시험배합에서 결정된 혼합물 온도에서

±15℃의 범위내에 있되 180℃를 넘어서는 안된다.

체의 크기 종류 | B B - 1 | B B - 2 | B B - 3 |

| B B - 1 | B B - 2 | B B - 3 | |

통 과 중 량 백분율 ( % ) | 5 0 ㎜ | 1 0 0 | - | - | 2.5 ㎜ | 10~ 42 | - | - |

4 0 ㎜ | 95~100 | 1 0 0 | - | 2.0 ㎜ | - | 17~ 40 | 20~ 50 | |

2 5 ㎜ | 75~100 | - | 1 0 0 | 0.6 ㎜ | 5 ~ 28 | - | - | |

2 0 ㎜ | 55~ 90 | 55~ 90 | 75~100 | 0.4 ㎜ | - | 5 ~ 23 | 5 ~ 25 | |

1 0 ㎜ | 30~ 70 | 40~ 70 | 50~ 85 | 0.3 ㎜ | 3 ~ 22 | - | - | |

5 ㎜ | 17~ 55 | 28~ 55 | 30~ 70 | 0.08 ㎜ | 1 ~ 10 | 1 ~ 7 | 1 ~ 7 | |

[ 기층용 혼합물의 표준배합 ]

아스팔트 중간층

아스팔트 중간층

- 재료의 품질기준 : 기층과 동일

구 분 | 품 질 기 준 | 비 고 |

소 성 지 수 | 6 이 하 |

|

흐 름 지 수 | 5 0 % 이 하 |

|

침 수 팽 창 | 3 % 이 하 |

|

박 리 저 항 성 | 1 / 4 이 하 |

|

[ 채움재의 품질 기준 ]

혼 합 물 의 종 류 | 중간층용 아스콘 | 혼 합 물 의 종 류 | 중간층용 아스콘 | ||

통 과 무 게

백분율 (%) | 26.5 ㎜ | 100 | 통 과 무 게

백분율 (%) | 600 ㎛ | 11 ~ 23 |

19 ㎜ | 95 ~ 100 | 300 ㎛ | 5 ~ 16 | ||

13.2 ㎜ | 70 ~ 90 | 150 ㎛ | 4 ~ 12 | ||

4.75 ㎜ | 35 ~ 55 | 75 ㎛ | 2 ~ 7 | ||

2.36 ㎜ | 20 ~ 35 |

|

| ||

아 스 팔 트 량 ( % ) | 4 . 5 ~ 6 . 0 | ||||

[ 굵은골재, 잔골재, 채움재의 합성입도 ]

아스팔트 콘크리트 표층

아스팔트 콘크리트 표층

- 재료의 품질기준

• 도로용 아스팔트는 KS F 2201에서 규정한 제품을 사용한다.

항목

종류 | 제품명 | 침입도

(25℃) | 연화점

(°C ) | 신 도 (15℃ : ㎝) | 톨루엔 가용분 (무게%) | 인화점

( ℃ ) | 박 막 가 열 | 증발후의 침입도비 (%) | 밀 도 (15℃ : g/㎤ | |

질 량 변화율 (%) | 침입도잔류율 (%) | |||||||||

60-80 | AP -5 | 60 초과 80 이하 | 44~ 52 | 100이상 | 99.0 이 상 | 2 6 0 이 상 | 0.6 이하 | 55이상 | 110 이하 | 1,000 이 상 |

80-100 | AP-3 | 80 초과 100이하 | 42~ 50 | 50이상 | ||||||

[ 도로용 아스팔트의 품질 ]

구 분 | 굵 은 골 재 | 잔 골 재 | 비 고 |

비 중 (절건) | 2.45 이상 | 2.50 이상 |

|

흡 수 율 (%) | 3.0 이하 | 3.0 이하 |

|

안 정 성 (%) | 12 이하 | 15 이하 |

|

마 모 율 (%) | 35 이하 | - |

|

[ 역청 혼합물에 사용되는 골재의 품질 ]

• 아스팔트 콘크리트의 혼합물은 온도계를 사용하여 매 반입차량마다 온도를 검사하며, 지정한

시방온도 보다 20℃ 이상 낮을 경우 폐기처분한다.

• 포장면 위에 물이 넘치게 하여 물이 고인곳에 백묵으로 표시해 두고, 낮거나 높은곳은 보완

수정 조치한다.

5. 환경관리계획

대기오염관리

대기오염관리

- 현장내에서의 작업중 발생하는 비산먼지의 발생을 최소화하고 작업자의 보호조치를 한다.

- 창고, 작업장내 악취 및 가스 등의 발생을 사전에 확인하여 제거한다.

- 폐기물을 불법 소각하지 않는다. (현장내 소각행위 금지)

수질오염관리

수질오염관리

- 작업중 발생하는 폐수량을 최소화 한다.

- 발생한 폐수는 오수에 유입되지 않도록 구분, 관리한다.

- 오염물질을 투기하거나 불법 세차를 하지 않는다.

소음, 진동관리

소음, 진동관리

- 소음, 진동이 발생되는 장비에 대하여 방지시설을 설치하여 소음, 진동이 저감되도록 유지관리하고

필요한 경우 귀마개 착용 등 작업자 보호조치를 취한다.

폐기물 관리

폐기물 관리

- 폐기물은 재활용을 우선적으로 고려하여 종류별로 분리수거하여 보관한다.

- 작업종료 후에는 모든 폐기물을 수거하여 방치하지 않는다.

- 폐기물의 보관시설 및 보관용기는 별도 관리하고 지정폐기물에 대해서는 폐기물의 종류, 보관량,

보관기한, 유의사항 등을 기록하여 식별, 표시한다.

- 부식 또는 손괴되지 않는 재질의 보관시설 또는 보관용기를 사용한다.

- 바닥에 물이 스며들지 않는 재료로 하고, 자체하중과 적재하중에 견딜 수 있게 한다.

- 폐기물의 발생 및 처리내역은 자세히 기록, 관리한다.

- 발생되어 보관중인 폐기물의 처리는 환경적합성이 확보된 등록업체에 위탁하여 처리한다.

위험물 관리

위험물 관리

- 사용하는 위험물에 대하여 물질명, 유독성, 용도, 사용량을 파악하여 기록, 관리한다.

- 위험물의 보관, 지정장소, 또는 위험물의 용기, 포장에는 식별이 용이하도록 위험물 표시를 한다.

점검 및 조치

점검 및 조치

- 월 1회 이상 환경영향 점검을 실시한다.

- 환경영향 점검 시 법기준을 초과하는 환경영향이 발생할 경우에는 철저히 조사 후 신속히 조치

한다.

6. 안전관리계획

교 육 계 획

교 육 계 획

종 류 | 대 상 자 | 시 간 | 담 당 자 ( 강 사 ) | 방 법 | 교 육 내 용 | 비 고 |

정 기 안전 보건 교 육 | 근 로 자 | 월2시간 이 상 | 안전 보건 총괄책임자 안전관리자 안전감독자 | 집합교육 강 의 | ․ 산업안전보건법령에 관한 사항 ․ 표준안전작업방법에 관한 사항 ․ 보호구 및 안전장치 취급과 사용에 관한 사항 ․ 안전사고사례 및 산업재해예방 대책 ․ 안전보건표지에 관한 사항 ․ 기타 안전보건관리에 필요한 사항 | 교육시간을 분할하여 실시 가능 |

관 리 감 독 자 | 월2시간 이 상 | 안전 보건 총괄책임자 | 집합교육 강 의 | ․ 산업안전보건법령에 관한 사항 ․ 작업안전지도요령에 관한 사항 ․ 기계, 기구 또는 설비의 안전, 보건점검에 관한 사항 ․ 관리감독자의 역할과 임무에 관한 사항 ․ 기타 안전보건관리에 필요한 사항 | 교육시간을 분할하여 실시 가능 | |

신규채용시 및 작업 내용 변 경 시 교 육 | 근 로 자 | 1 시 간 이 상 | 안전관리자 관리감독자 | 개별또는 집합교육 | ․ 산업안전보건법령에 관한 사항 ․ 당해 설비. 기계, 기구의 작업 안전점검에 관한 사항 ․ 기계, 기구의 위험성과 안전작업 방법, 기타 안전보건관리에 필요 한 사항에 관한 사항 | |

특별 안전 보건 교육 | 근 로 자 | 1 시 간 이 상 | 안전관리자 관리감독자 | 개별또는 집합교육 | ․ 신규채용시 교육과 동일한 내용 및 유해, 위험작업에 대한 특별 교육 |

공종별 세부안전교육 내용

공종별 세부안전교육 내용

- 일반 사항

• 본공사의 시공계획에 맞추어 공사용 도로, 기계설비, 안전시설의 배치, 정비를 실시하고 운반

도로, 통로, 재료적치장 등을 명확히 하여 공사를 개시하도록 교육

• 공사용 도로, 공사용 기계, 공사용 시설 및 안전시설은 점검, 정비를 철저히 하고 보호구 및

장구 등도 점검, 보수 등을 실시하여 부족분을 충분히 보충

• 신호, 안전표지, 지시표지 등을 확인하면서 작업을 병행

• 안전모, 안전화 등의 필요 보호구는 반드시 착용하며, 작업복은 작업에 적합한 복장을 착용

- 기계설비 운영시 주의사항

• 기계의 설치, 조립 해체는 해당 작업책임자의 직접 지휘로 실시

• 작업중 와이어로프 내측에 출입금지 표시를 설치해 출입을 제한하고 크레인 등 양중기계는

정격하중 등을 명시

• 기계의 운전은 반드시 지정된 자가 운전하고 운반 작업시는 신호수를 배치하여 정해진 신호에

의하여 작업을 실시

• 회전축, 밸트, 휠, 연삭기(그라인더) 등의 덮개 또는 접촉방지 장치 등 안전장치 설치

• 경험이 있는 감시원 배치

• 도로에 근접하여 작업하는 경우 도로 감시원 을 배치하고 안전표지를 부착

• 위험이 많은 작업장에 굴착장비, 트럭 등을 운전하는 경우 신호수를 배치

• 대비 및 신호방법을 정하여 사용하며, 특히 소음이 있는 작업장에는 신호가 소음에 영향을

받지 않는 방법 강구

• 매설물에 근접한 작업에는 매설물 관리자의 입회하에 작업 실시

• 매설물은 달아매기, 받침 등을 견고하게 설치하며 상황에 따라 명확한 표시, 방호물을 설치하며

작업중에는 감시자를 배치, 작업완료시는 신속한 복구 실시

- 굴착작업시 주의사항

• 굴착토사 및 기자재 등은 굴착단부 적치 금지

• 작업관리자(반장급)의 지휘아래 작업 실시

- 포장장비 운행시 주의사항

• 건설기계, 트럭 등의 운전은 자격있는 지명된 자가 운전

• 기계운전자는 안전모를 착용

• 운전수칙을 확실시 준수, 무리하고 난폭한 운전은 자중

• 작업범위내 타작업자가 있을 때는 주의하며, 상호 긴밀히 협조 작업하고 작업 범위내는 작업자

외 출입금지

• 후진시는 유도원의 지시로 이동

• 무리한 사용은 금지하고 노면의 끝단의 작업시는 유도자 배치

• 사면붕괴가 쉬운 지반상에 기계설치 금지

• 기계운전의 정지시는 반드시 시동을 끄고 시건장치 실시

• 도로상의 작업은 도로공사 안전시설기준에 따라 각종 표지, 바리케이트, 야간조명, 유도원을

배치하여 실시

• 고압선 부근에서 작업시는 접촉위험 고압선은 반드시 방호조치를 하고 방호조치가 되지 않는

고압선 하부 작업 또는 이동은 유도자를 배치하고 붐은 최소한 고압선에서 3M 이상 이격

• 기계의 능력 이상 초과되지 않게 사용

안전관리 Check List

안전관리 Check List

- 일 반 사 항

• 안전보건교육 실시 상태, 작업환경 및 시설(표지판 등)

• 시공계획상의 안정성 검토, 위험관리, 화재예방

• 작업통제(작업자의 행동 등) 및 작업내용 숙지, 정리정돈 및 청소

• 운반이동시의 안정성, 재해발생시의 응급처리 대책, 표준 안전관리비

- 안전보건 조직관리

• 안전보건관리자 유자격자 선임보고 여부

• 작업장별 책임자 선임, 안전보건위원회 설치 여부

• 관리감독과 안전점검 및 시정조치 여부

- 안전보건 교육

• 관리자 법정교육 이수, 근로자 정기 및 수시교육 실시 여부

- 건강진단 및 산재처리

• 정기 및 특수건강진단 실시, 유소견자 소치 여부

• 산재처리 절차 체계 확립

• 작업장 부근의 고압전선 등 위험요소에 대한 방호조치

• 상하 동시작업시의 신호체계와 작업감독자의 지휘작업 실시 체계 확립

• 우회도로 설치 및 점검에 따른 유지보수

• 안전표지, 방호설비의 설치와 신호수 배치 (교통안전 주임)

• 교통처리계획의 적정여부

• 안전담당자 배치 여부, 사전조사 실시 및 계획수립의 타당성

• 작업장 출입제한 등 작업장 통제업무, 야간작업시의 조명 등의 설치

• 장비의 이동시(운반시) 가설도로 등의 위험요수 여부

• 무리한 작업량의 배정으로 인한 장비운행의 여부 (과속 등)

• 지하매설물에 대한 조치 적정 여부

- 건설기계 관리

• 안전담당자의 배치 여부, 운전자의 안전수직준수와 작업통제

• 사용건설기계의 종류 및 선회에 따른 작업방법과 계획의 안전성

• 기계, 기구의 안전점검과 조작시의 안전

• 작업상황에 따른 안전조치

• 작업구역내의 안전시설 및 위험방지 조치 (작업시 도괴의 방지)

• 덤프트럭의 진입, 출발시 신호수 배치 여부, 적재함 포장의 필요시 사용 여부

• 작업장 진입로, 작업장내의 교통표지판 또는 경로판의 설치 여부

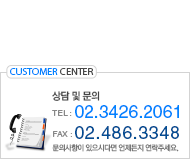

- 서울 강동구 천호동 올림픽로 660 (천호동, 엘크루빌딩 510호)ㅣTEL : 02.3426.2061ㅣFAX : 02.486.3348

- Copyright © 2015 (주)아승이앤씨. All rights reserved.